انواع کوره های ریخته گری در صنعت ریخته گری فلزات

در صنعت ریخته گری انواع کوره های ریخته گری زیر وجود دارد :

- کوره های بوته ای (crucible furnace)

- کوره های مقاومتی (Resistance furnace)

- کوره های القایی (induction furnace)

- کوره قوس الکتریکی (electric arc furnace)

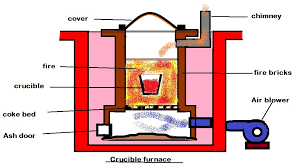

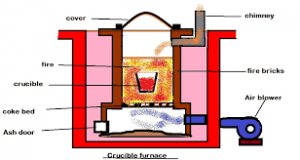

1- کوره های بوته ای (crucible furnace) :

کوره بوته یک نوع واحد ذوب ساده و بسیار قدیمی است که معمولاً در ریخته گری استفاده می شود. کوره بوته معمولاً از یک بوته غذاخوری با بار فلزی استفاده می کند. بوته واقعی ظرفی است که می تواند دماهای بسیار بالا را تحمل کند و بنابراین برای ذوب موادی مانند فلزات استفاده می شود. کوره بوته ای شامل یک ظرف از جنس مواد نسوز است که شمش های فلز داخل آن قرار می گیرد. حرارت این کوره از سوزاندن سوخت هایی فسیلی ایجاد می شود.

کوره های بوته ای ریخته گری

کوره با استفاده از رسانایی دیوارههای بوته گرم میشود، معمولاً سوخت آن توسط کک، نفت، گاز یا الکتریسیته تأمین میشود.

کوره های بوته ای ریخته گری

انواع کوره

جالب اینجاست که چگونگی طبقه بندی کوره براساس روشی است که برای حذف فلز از بوته استفاده می شود.

- کج کردن – شما می توانید بوته را به صورت مکانیکی به سمت قالب کج کنید

- Lift Out – آن را بلند کرده و سپس در قالب بریزید

- بیل بیرون – فلز را به قالب ریخت.

مزیت: قیمت کوره پایین است. همچنین استفاده از کوره ارزان و ساده است.

عیب: مهم ترین عیب این کوره این است که دقت دمایی ندارد و در نقاط مختلف آن دما متفاوت است و به همین دلیل فرایند ذوب شدن چندان یکنواخت اتفاق نمی افتد. اگر از لحاظ زیست محیطی هم بررسی کنیم، این کوره به دلیل سوزاندن سوخت های فسیلی، آلودگی زیادی تولید می کند.

2- کوره های مقاومتی (Resistance furnace)

(کوره مقاومت الکتریکی)، یک کوره الکتریکی که در آن گرما توسط هادی هایی تولید می شود که در برابر عبور جریان از آنها مقاومت می کنند. کوره های مقاومتی به طور گسترده در عملیات حرارتی، برای گرم کردن قبل از شکل دادن به فشار، و برای خشک کردن یا ذوب مواد استفاده می شود.

کوره های مقاومتی به دلیل مزایای بی شماری که دارند به طور گسترده مورد استفاده قرار می گیرند. هر دمایی تا 3000 درجه سانتیگراد را می توان در محفظه کوره بدست آورد. اقلام را می توان با قرار دادن مناسب عناصر گرمایش در امتداد دیواره های محفظه کوره یا با استفاده از گردش اجباری جو کوره به طور یکنواخت گرم کرد. کنترل خودکار قدرت و در نتیجه شرایط دمایی در چنین کوره ای به راحتی اجرا می شود. کوره های مقاومتی به آسانی مکانیزه و خودکار می شوند، بنابراین کار پرسنل را کاهش می دهد و گنجاندن این نوع کوره ها در خطوط انتقال اتوماتیک را تسهیل می کند. علاوه بر این، آنها جمع و جور هستند. چنین کوره هایی محیط امنی را برای فرآیندهای مختلف فراهم می کنند. یک کوره مقاومتی ممکن است به خوبی مهر و موم شده باشد، در این صورت گرمایش در خلاء انجام می شود، یا ممکن است حاوی یک محیط گازی باشد که از اکسیداسیون جلوگیری می کند یا یک اتمسفر ویژه برای سخت شدن کیس شیمیایی، به عنوان مثال، برای کربوهیداسیون یا نیترید کردن.

کوره مقاومتی ریخته گری

اکثر کوره های مقاومتی از نوع غیر مستقیم هستند. در کوره های مقاومت حرارتی غیرمستقیم، انرژی الکتریکی با عبور جریان از عناصر گرمایش به گرما تبدیل می شود. گرما از طریق تشعشع، همرفت یا رسانش به اقلامی که قرار است گرم شوند، منتقل می شود. چنین کوره ای از یک محفظه کاری تشکیل شده است که توسط یک پوشش متشکل از یک لایه آجر نسوز تشکیل شده است که هم اقلامی که قرار است گرم شوند و هم عناصر گرمایشی را پشتیبانی می کند و از یک پوشش فلزی توسط یک لایه عایق حرارتی عایق شده است (شکل 1). قطعات و مکانیسم هایی که در محفظه کار می کنند و همچنین عناصر گرمایشی از فولادهای مقاوم در برابر حرارت، فولادهای نسوز یا سایر مواد نسوز ساخته شده اند.

مزیت: در کوره های مقاومتی، دقت دمایی بسیار بالا و خوب است. در نتیجه می توان دما را با دقت زیادی تنظیم و کنترل نمود.

عیب: این کوره ها انرژی بسیار زیادی مصرف می کنند و در نتیجه هزینه انرژی مصرفی آنها بالاست. عیب دیگر این است که ذوب کردن فلزات در این کوره ها، مدت زمان زیادی به طول می انجامد. در نتیجه برای ذوب فلزات خیلی مناسب نیستند. اما برای نگهداری مذاب، کوره های مقاومتی بسیار مناسب هستند.

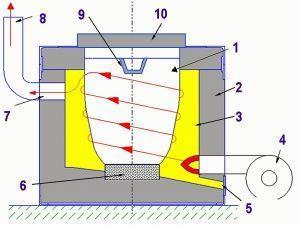

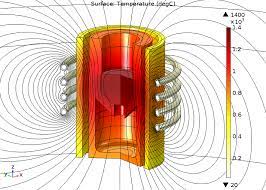

3-کوره های القایی (induction furnace)

در کوره های القایی، یک سیم پیچ به دور محفظه ای که قرار است مذاب در آن تولید شود، پیچیده شده است. با عبور جریان از این محفظه، یک میدان مغناطیسی ایجاد می شود. با تغییر جهت عبور جریان، جهت میدان مغناطیسی هم تغییر می کند. این فرایند بارها و بارها با سرعت زیاد تکرار می شود و مولکول های فلز داخل محفظه را به حرکت در می آورد. در نتیجه فلز به تدریج از حالت جامد به مایع تغییر شکل می دهد.کوره القایی الکتریکی کوره ای است که فلز را با القای الکترومغناطیسی گرم می کند. فرکانس گرمایش به طور کلی 150-8000 هرتز است که در دسته فرکانس های متوسط قرار می گیرد بنابراین به آن کوره برقی فرکانس متوسط نیز می گویند. نام عمومی تجهیزات گرمایش القایی مانند کوره گرمایش فرکانس متوسط، کوره ذوب فرکانس متوسط، کوره القایی خلاء، کوره گرمایش القایی خاموش کننده و تلطیف فلز و غیره است.

کوره های القایی ریخته گری

استفاده از کوره القایی الکتریکی گسترده است، این تجهیزات اصلی گرمایش صنعت پردازش گرم مکانیکی و همچنین تجهیزات گرمایش القایی صنعت مکانیک است. مواد اولیه مورد نیاز صنعت ماشین آلات اساساً توسط کوره القایی الکتریکی پردازش می شود. به عنوان مثال، کوره برقی با فرکانس متوسط در صنعت آهنگری برای گرم کردن بلنک فلزی قبل از آهنگری استفاده می شود. در صنعت آهنگری، کوره گرمایش فرکانس متوسط، کوره دیاترمی، کوره دیاترمی فرکانس متوسط و کوره گرمایش نامیده می شود. کوره القایی الکتریکی در صنعت ریخته گری برای ذوب مجدد و خالص سازی فلزات زائد استفاده می شود. در صنعت ریخته گری به آن کوره ذوب فرکانس متوسط، کوره ذوب یک محور، کوره ذوب، کوره فرکانس متوسط رزونانس سری، کوره ذوب آلومینیوم، کوره ذوب مس و غیره می گویند. در صنعت عملیات حرارتی، بسیاری از کوره های الکتریکی با فرکانس متوسط برای خاموش کردن و تمپر کردن فلزات وجود دارد. به طور کلی، کوره های القایی الکتریکی برای خاموش کردن و تمپر کردن میله های فولادی استفاده می شود.

کوره القایی الکتریکی جریان متناوب سه فاز 50 هرتز را از طریق یکسوسازی و فیلتر کردن از طریق منبع تغذیه فرکانس متغیر کنترل شده با سیلیکون به جریان مستقیم تبدیل می کند. پس از دستگاه اینورتر، کوره الکتریکی فرکانس متوسط به فرکانس متوسط 150 هرتز-8000 هرتز تبدیل می شود. هنگامی که کوره الکتریکی فرکانس متوسط از طریق سیم پیچ سلف کوره القایی الکتریکی جریان می یابد، میدان مغناطیسی متناوب ایجاد می شود. هنگامی که میدان مغناطیسی فلز گرم شده در سیم پیچ را قطع می کند، جریان گردابی در داخل فلز ایجاد می شود، جریان گردابی جریان می یابد و فلز خود را گرم می کند، بنابراین فلز را گرم می کند. این اصل اساسی گرمایش کوره الکتریکی فرکانس متوسط است.

مزیت: این کوره های صنعتی برای آماده سازی مذاب مناسب است چون این کار را با سرعت زیادی انجام می دهد. همچنین تغییر دائم جهت میدان مغناطیسی در این کوره باعث می شود که مذاب دائم در حرکت باشد و اصطلاحا «هم» بخورد. در مواقعی که قصد داریم مواد آلیاژی به فلز اضافه کنیم، این خاصیت به عنوان مزیت محسوب می شود و عناصر آلیاژی را به خوبی ترکیب می کند.

عیب: خاصیت هم زدن مذاب که در بالا گفته شد، می تواند به عنوان یک عیب هم محسوب شود. چون می تواند غبارها و عناصر اضافه یا اکسیدهای تولید شده در سطح مذاب را به داخل آن برده و کاملا با مذاب ترکیب کند. در نتیجه دیگر کیفیت فلز نهایی افت می کند.

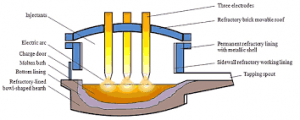

4- کوره قوس الکتریکی (electric arc furnace)

کوره قوس الکتریکی به معنای فضای محصور شده بسیار داغ است که در آن گرما با استفاده از قوس الکتریکی برای ذوب برخی فلزات مانند ضایعات فولاد بدون تغییر خواص الکتروشیمیایی فلز تولید می شود.

در اینجا قوس الکتریکی بین الکترودها تولید می شود. این قوس الکتریکی برای ذوب فلز استفاده می شود. از کوره های قوس الکتریکی برای تولید میله های سازه ای فولادی و میله های فولادی استفاده می شود. کوره الکتریکی به شکل یک ظرف عمودی از آجر آتش نشانی است. به طور عمده دو نوع کوره برقی وجود دارد. آنها کوره های الکتریکی با جریان متناوب (AC) و جریان مستقیم (DC) هستند.

مزایای کوره قوس الکتریکی DC

- کاهش 50 درصدی مصرف الکترود

- ذوب تقریباً یکنواخت است.

- کاهش مصرف برق (5 تا 10 درصد).

- کاهش سوسو زدن 50٪.

- کاهش مصرف نسوز

- عمر کانکس قابل افزایش است.

کار کوره الکتریکی شامل شارژ الکترود، دوره ذوب (ذوب فلز) و تصفیه است. ضایعات سنگین و سبک موجود در سبد بزرگ با کمک گاز اگزوز از قبل گرم می شود. برای تسریع در تشکیل سرباره، آهک سوخته و اسپار به آن اضافه می شود. شارژ کوره با چرخاندن سقف کوره صورت می گیرد. طبق نیاز، شارژ فلز داغ نیز انجام می شود.

مرحله بعدی دوره ی ذوب است. در این دوره، الکترودها روی ضایعات به پایین منتقل می شوند. سپس قوس بین الکترود و فلز ایجاد می شود. با در نظر گرفتن جنبه حفاظتی، ولتاژ پایین برای این کار انتخاب می شود. پس از اینکه قوس توسط الکترودها محافظت می شود، ولتاژ برای تسریع فرآیند ذوب افزایش می یابد. در این فرآیند کربن، سیلیکون و منگنز اکسید می شوند. جریان کمتری برای تولید قوس بزرگ مورد نیاز است. اتلاف حرارت نیز در این مورد کمتر است. فرآیند ذوب را می توان با حمام کردن عمیق الکترودها محکم کرد.

کوره قوس الکتریکی

فرآیند تصفیه در طول ذوب شروع می شود. حذف گوگرد برای عمل سرباره اکسید کننده منفرد ضروری نیست. در این مورد فقط حذف فسفر مورد نیاز است. اما در عمل سرباره دوگانه، هر دو (S و P) باید حذف شوند. پس از اکسید زدایی؛ در عمل سرباره مضاعف، حذف سرباره اکسید کننده انجام می شود. در مرحله بعد با کمک آلومینیوم یا فرومنگنز یا فروسیلیس اکسیده می شود. هنگامی که به شیمی حمام و دمای مورد نیاز رسید، گرما اکسیده می شود. سپس، فلز مذاب برای ضربه زدن آماده است.

برای خنک سازی کوره می توان از پانل های فشار لوله ای یا اسپری حلقوی توخالی استفاده کرد.